熔体齿轮泵发生故障的原因分析

通过对熔体泵在装置增容和接直纺长丝前后的运行工况,以及发生故障的频次进行分析比较,可以认为熔体齿轮泵频繁发生卡泵故障的主要原因是齿轮泵的实际运行工况超过了其允许的运行工况造成的,主要包括:背压力高,超负荷和超极限转速运行。

运行不利因素有以下几种情况:

该熔体齿轮泵滑动轴承属于液体动压轴承.轴承的润滑是靠从高压侧经轴承油槽流人的熔体介质本身来实现的。动压滑动轴承失效的主要原因是动压油膜破裂,液体摩擦状态遭到破坏,轴颈与轴承内孔的工作表面发生直接接触磨损。导致油膜破裂的因素有:油膜的承载能力、油膜的厚度、油量、轴承的温升等。从3个单元12 台Q06泵的实际运行工况来看,这些不利因索几乎都同时存在。

1)装置接直纺长丝后,泵的进出口压差从接切片时的7~9MPa提高到11~19MPa,这种载荷的增加使得主、从动齿轮都受到一个很大的向上的作用力,将齿轮轴的轴头向上顶起。导致滑动轴承的偏心率增大,滑动轴承的小油膜厚度减小,削弱了轴承的润滑性能。

2)由于产能的增加,泵的运行速度大大增加,滑动轴承与齿轮轴颈配合面之间的相对滑动速度增大。由于轴承的发热量与其单位面积上表征摩擦功耗的μPV成正比,摩擦系数μ是个常数,PV增大,轴承的温升就高.温度升高可能导致熔体局部降解粘度降低,润滑性能下降。

3)当一台泵故障停运后,控制系统将另外一台泵的速度在7-98的时间内提升,一方面会导致原来趋于稳定的油膜厚度受到破坏,产生局部干摩擦,使轴承、轴颈和壳体的温度上升;另-方面由于材质的线膨胀不一致.会引起轴承和轴颈的配合间隙缩小面导致抱轴卡泵故障。

上一篇:熔体泵应用于挤出系统中的作用

下一篇:高温熔体泵在各种塑料生产线中的作用

产品中心

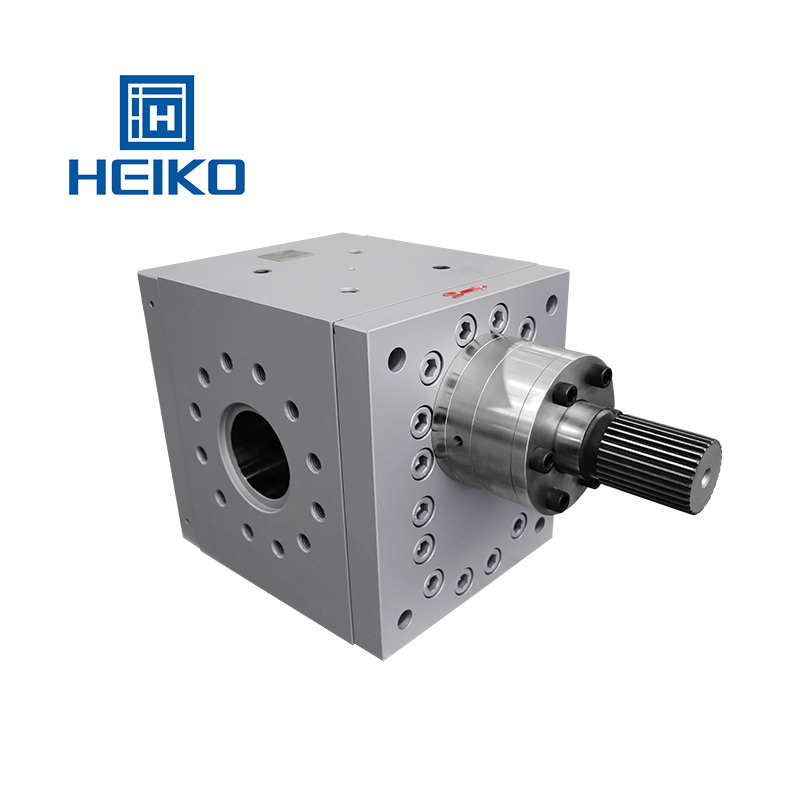

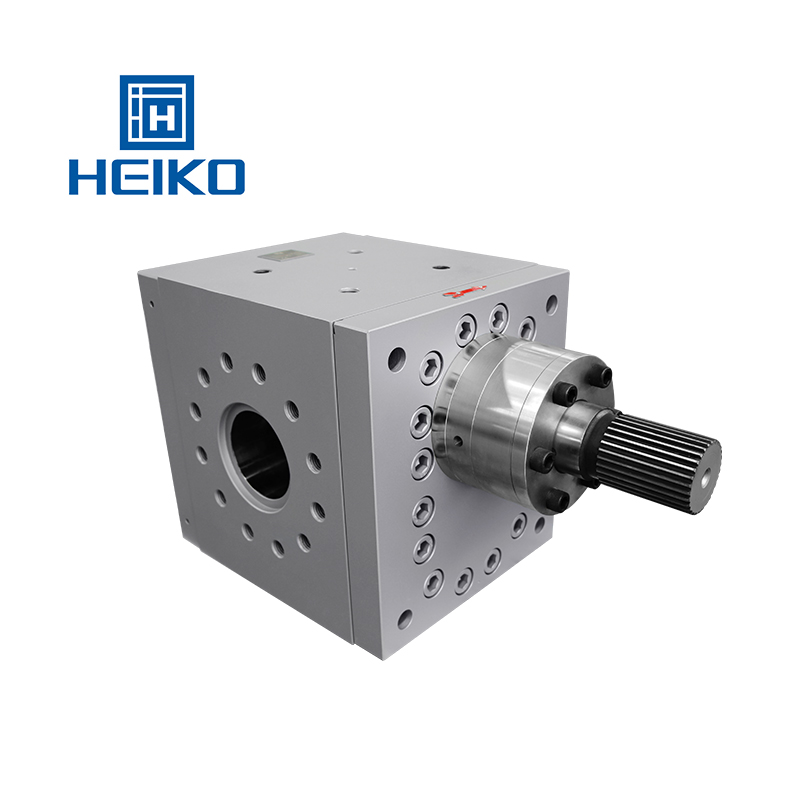

- MP-S标准型熔体泵

- MP-M无脉动型熔体泵

- MP-H高温熔体泵

- MP-R反应釜输送熔体泵

- 熔体泵PID控制系统

- 熔体泵PLC控制系统

- MP-C系列透明材质熔体泵

- MP-L低粘度熔体泵

- MP-D系列管道泵

- MP-X橡胶专用熔体泵

热销产品

- MP-S标准型熔体泵

应用范围:MP-S标准型熔体泵主要用于片材、板材、管材...

- MP-M无脉动型熔体泵

应用范围:MP-M无脉动型熔体泵主要用于片材、板材、管...

- MP-H高温熔体泵

应用范围:MP-H系列高温熔体泵适用于工程塑料、吹膜等...

联系我们

地 址:郑州高新技术产业开发区长椿路11号5号楼A单元1层A1号、2层A2号

电 话:0371-67993100 67993021 67993022

传 真:0371-67993200

手 机:18603711392 13613830727

邮 箱:haikepump@126.com